水產飼料混合工藝及設備

物料經過粉碎和配料工藝后,必須經過混合。混合機的混合均勻度在飼料加工中非常重要,它是影響飼料質量的一個重要因素,因此,這樣選擇合適的混合機非常重要。

混合機有臥式、立式、鼓式和行星式混合機等。常用臥式混合機有螺帶式混合機、漿葉式混合機和雙軸漿葉式混合機,在這三種混合機中,混合均勻度以雙軸漿葉式混合機最好,混合后,物料的變異系數小于5% 。在水產飼料生產中,粉碎前的混合由于對混合均勻度要求不高,可以選用螺帶式混合機或單軸漿葉式混合機。對于混合均勻度要求較高的后道混合,最好選用雙軸漿葉式混合機。

臥式雙軸漿葉式混合機是一種高效短周期的混合機,由兩個旋轉方向相反的轉子組成,轉子上焊有多個不同角度的漿葉,漿葉一方面帶動物料沿內壁旋轉,一方面帶動物料左右翻動,在兩個轉子的交叉處重疊,形成一個失重區,在此區域內,不管物料的形狀、大小和密度如何,都能上浮,處于瞬間失重狀態,以使物料形成全方位連續循環翻動,相互交錯剪切,從而達到快速柔和及混合均勻的效果。因而,在水產飼料混合工藝中應用較多。

水產飼料由于粉碎較細,加工中物料水分損失較大(特別是在經過微粉碎和風運后),因此在混合過程中加入適量的水,有利于顆粒的加工,但添加的水要求以霧化形式均勻分布到物料中,另外,由于物料粒徑太小,混合過程中由于磨擦等原因,會帶有靜電,這會影響混合的均勻度,對混合機進行有效接地處理或加入植物油等防靜電劑,可有效解決這一問題。

飼料中添加的維生素、微量元素、藥物及其它添加量小的組分,為了保證其均勻分布,需要先預混合,逐級稀釋后,再從飼料混合機頂部的開口直接倒入混合機進行混合。一般飼料廠的預混合工藝相對比較簡單,但對混合均勻度要求高,因此,對配料和混合的要求較高。配料通常采用電子稱人工配料,配好后直接倒入混合機攪拌。預混合中常用的混合機主要有鼓式混合機、行星式混合機和雙軸槳葉式混合機等。維生素、微量元素、藥物等微量組分可先在鼓式混合機中稀釋,然后與其它需要預混合的組分在雙軸槳葉式混合機或行星式混合機內稀釋。

第三節 水產飼料制粒工藝及設備

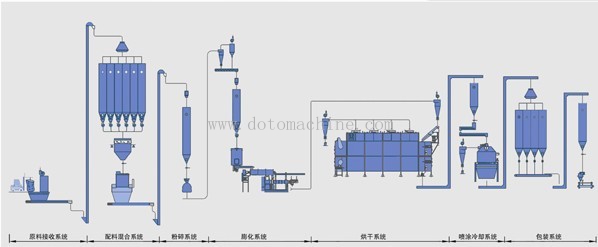

顆粒的加工是飼料加工中的一個深加工過程。制粒工藝的設計及相關設備的選擇是影響水產飼料質量的重要因素,它包括調質、制粒(或膨化)、顆粒的穩定、冷卻和液體的外添加等工藝。

一. 調質

調質是對飼料進行濕熱處理,使其淀粉糊化,蛋白質變性、物料軟化的加工過程。水產飼料(特別是特種水產料)由于要求有較高的水中穩定性和可消化性,調質顯得尤為重要。調質通常包括制粒前調質和制粒后調質(后熟化)兩種,兩者可單獨使用,也可一起使用,水產飼料中通常是一起使用。

1. 圓筒調質器調質

圓筒調質器是飼料廠常用的調質器,它通過蒸汽量的添加,漿葉的輸送速度和攪拌來控制調質,夾套通上蒸汽后用來保溫和加溫。為了加強調質效果,現在多采用兩個或三個雙層夾套調質器組合,以延長調質時間,提高調溫,使飼料的淀粉糊化率和蛋白質變性程度提高,從而提高飼料的質量。但是圓筒調質器從目前的使用效果來看,并不是很理想。為了強化調質效果,我們可以作以下幾項改進:

(1) 調質器角度的改變 現用圓筒調質器通常都是水平安裝的,電機轉速也是固定的,對調質時間通常無法控制。在調質器后面加一活頁和一個可使用調質器提高的裝置,使用柔性喂料和卸料口,減速電機改為調速電機(降低電機的轉速也有效果),就可實現對滯留時間近乎任意的調節。在正常作業條件下,調質器是水平的,一旦獲得穩定的作業條件,調質器就可以傾斜,以延長滯留時間到所希望的要求。

(2) 調質器漿葉的調節 在調質室前1/3漿葉采用漿葉與軸成45o角,對后2/3漿葉的角度進行適當調整,使調質室后段基本充滿,有利于物料的充分攪拌,同時延長物料在調質室的滯留時間。

(3) 安裝擋板 對圓通調質器的改造,一個相當簡單而有效的措施就是安裝擋板。上部擋板用來防止蒸汽不與物料接觸就沿調質器內壁逸出,底部擋板起一個堵頭作用,用來提高物料在調質室的充滿度。在這種情況下要認真對待殘留問題,因為在每次結束時,會有25—100kg的物料留在調質器內。

2. 差速雙軸漿葉調質器調質

不同直徑水平布置差速雙軸漿葉調質器(簡稱DDC),該產品的顯著特點是:調質時間長,平均物料滯留時間150—180s;淀粉糊化程度高,可達40—50%;調質過程中液體和脂肪可添加比例高,物料水分含量可達19—20%。常用于蝦、蟹等高檔水產飼料的生產工藝中。

3. 膨脹調質

它實際上是一種高溫短時間調質方法,主要是利用高溫壓,使淀粉的糊化度更高,蛋白質的變性程度更高,從而提高顆粒飼料的耐水性和消化率。采用膨脹調質可以降低對原料粉碎細度和原料品種的要求,既能提高產量,又能降低飼料配方成本。

4. 穩定器調質(后熟化)

制粒后,熱顆粒直接進入顆粒穩定器,利用本身的熱量和水分,加上夾套和蒸汽管內蒸汽的保溫、加熱作用,使顆粒內外(特別是顆粒的外表面)淀粉糊化和蛋白質變性進一步加強,從而提高飼料的水中穩定性。

5. 蒸汽包

蒸汽包的作用主要用于穩定蒸汽的壓力,提高蒸汽的質量,這在調質過程中非常重要。為了更加有效地提高蒸汽的質量,蒸汽包內可以安裝一些上下交錯的葉片,用以凝集蒸汽中的水分。

二. 制粒

制粒工藝的設計及其有關設備的選擇是影響水產飼料質量的重要因素。目前,用于制粒的設備有硬制粒機、擠壓膨脹機等,相關設備有顆粒冷卻器、碎粒機、分級篩等。

1. 硬顆粒機

水產飼料大多數為硬顆粒,制粒機的性能對顆粒質量有相當重要的影響。水產飼料顆粒機與畜禽飼料顆粒機相比,有以下變化:(1)環模壓縮比更大。普通魚料不銹鋼環模壓縮比大約在11—13,合金鋼環模壓縮比大約在9—11,蝦、蟹料不銹鋼環模壓縮比大約在21—25;(2)壓輥由粗齒改為細齒;(3)為了提高產量,增加了環模寬度;(4)主電機由四級改為六級,功率加大;(5)顆粒機齒輪箱內的齒數比有所下降;(6)喂料速度慢。

2. 擠壓膨脹機

目前,用于生產的膨化設備主要是單螺桿式擠壓膨脹機,其又可分為干法擠壓膨化機和濕度擠壓膨化機,現在使用的擠壓膨化設備多為干濕兩用。采用不同的參數,利用膨化機可生產浮性、沉性、慢沉性飼料和半濕性飼料,能適應各種水生動物攝食要求。不過,膨化設備由于操作較復雜,設備價格高,維修費用大,生產成本高,故多用于高檔水產飼料的生產工藝中。另外,由于膨化過程產生高溫,對一些熱敏性物質的破壞較大。對于魚粉、豆粕這樣的優質原料來說,膨化不但沒有增加其消化吸收利用率,反而出現下降趨勢。因此,如果生產沉性顆粒飼料,對于一些品質較差的原料可先膨化,然后再用硬顆粒機制粒。

3. 顆粒冷卻器

制粒后的熱顆粒經過后熟化,進入冷卻器冷卻。由于水產顆粒飼料對耐水性有較高要求,因此,冷卻速度不宜過快,以免顆粒表面產生裂紋。飼料廠家應用較多的冷卻設備是逆流式冷卻器,冷卻效果不錯。但是,目前的冷卻器設計都未能解決最終產品的水分控制問題,操作人員多數憑經驗行事。

4. 碎粒機與分級篩

原則上,硬顆粒水產飼料生產工藝中盡量不使用碎粒機 ,因為碎粒會影響飼料的耐水性,況且隨著環模制造技術和制粒技術的提高,生產粒徑較小的顆粒飼料已成為可能。

用擠壓膨化機生產的顆粒,可以通過碎粒來得到較小顆粒,以滿足幼小水生動物的需求,提高生產率,降低能耗。不過,水產用碎粒機其對輥最好選用細齒對輥。一些常見養殖品種在不同生長階段對顆粒粒徑的要求請參見表一。

分級篩主要用來篩選所需要粒徑的飼料,篩網的選擇可根據需要而定。篩網中的橡皮球最好選用彈性好且耐磨的產品,以提高其篩分能力和使用壽命。

三. 液體外添加

1. 油脂添加 水生動物能夠較好地利用脂肪,因此,水產飼料中油脂含量一般都較高,而飼料原料中的脂肪含量往往不滿足其需要,需要另外添加。油脂的添加有制粒前添加和制粒后添加兩條途徑。硬制粒飼料,在制粒前添加過多會使產品結構松散、耐水性差,所以一般控制在3%以內,其余的油脂可放在硬制粒后添加。若是膨化制粒,則可一次性加足而不影響顆粒的加工質量。

2. 熱敏組分的添加 水產飼料在加工中一般都要經過強化調質、制粒(或膨化)、后熟化等工藝,在這些過程中,受溫度、水分和壓力的強烈作用下,飼料中的維生素、酶制劑、微生態制劑、藥物等熱敏組分的活性會遭受較大的破壞。為解決這一問題,后置添加工藝是一個較好的選擇。后置添加工藝不僅可以減少熱敏組分的添加量,降低生產成本,還可以避免藥物的交叉污染,并可根據客戶要求靈活添加些微量熱敏組分等。

3. 液體外添加工藝

水產飼料的油脂與熱敏組分通常利用噴涂設備,在顆粒冷卻后直接噴涂到顆粒表面,這樣可保護活性組分,但由于冷卻后的顆粒對這些組分的吸收不是很好,大量的油脂和活性組分粘附在顆粒表面,影響顆粒的流動性,投入到水中后,部分油脂還會漂浮在水面上,污染水質,而一些水溶性組分則會散失在水中。針對這一不足,一種新的后置添加工藝——真空外涂(亦稱液體滲透或核心噴涂)技術應運而生。其特點是保證了液體噴涂的準確性和均勻性,可大幅增加液體的添加量,微量組分能滲透到顆粒內部,從而減少了使用過程中微量組分的損失和油脂對水面的污染,但這種工藝對設備要求較高,設備的投資也較大。

總之,水產飼料加工工藝和設備的選擇可以根據養殖品種、料型、飼料加工質量的要求,結合加工成本、場地、投資規模等靈活選擇。